|

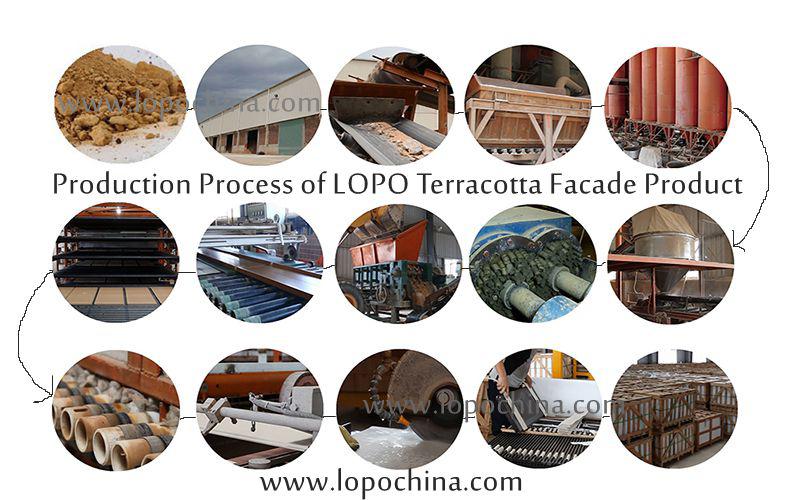

Отбирают качественную глину, после просеивания и грубого дробления выдерживают её в течение шести месяцев, многократно переворачивая для достижения оптимальной влажности и размера частиц; |

| Сырьё выдерживают в крытых складах для дальнейшего созревания и гомогенизации естественно высушенных материалов; |

|

|

Смешивают сырьё согласно рецептуре, затем измельчают до заданной тонкости с использованием профессиональных мельниц Раймонда; |

Помещают сырьевой порошок в оборудование для третьего этапа гомогенизации (115 силосов с общим запасом 7 000 тонн), запускают полностью автоматическую компьютерную дозировку; |

|

| Добавляют воду к подготовленному сухому порошку, перемешивают для грануляции, затем помещают в разгрузочные склады с контролем температуры и влажности; |

Гранулированное сырьё загружают в вакуумный экструдер итальянского производства для формования методом вакуумного прессования; |

|

|

После ручной проверки размеров и плоскостности отправляют отформованные изделия в 80-метровую пятиуровневую сушильную печь для медленной сушки в течение 8 часов; |

| После сушки проводят контроль и отбраковку, затем отправляют в 260-метровую роликовую печь для высокотемпературного обжига в течение 8 часов; |

|

|

После роликовой печи проводят контроль и сортировку, затем выполняют обработку кромок и резку изделий. |

| Готовую продукцию после проверки и упаковки размещают на складском хранении. |

|

Полный комплекс мер контроля качества

На протяжении всего производственного процесса LOPO внедряет строгие меры отслеживания, проверки и обратной связи для обеспечения управляемости и стабильности качества продукции. Профессиональная лаборатория компании постоянно контролирует внешний вид и геометрические параметры изделий (включая показатели плоскостности, прямолинейности кромок, ширины, цвета и др.), а также различные физико-химические характеристики.